地址:广东省惠州市惠东县白花镇长塘第二工业区

业务联系:18198482880

Email:gepoint@jbcasting.com

在高端制造领域,金属零部件的成型工艺选择直接决定产品精度、性能与成本。熔模精密铸造(又称失蜡铸造)和MIM(金属注射成型)作为两种主流的近净成形工艺,常被行业拿来对比。但实际生产中,不少零部件却只能选择熔模精密铸造,无法用MIM工艺替代。深耕熔模精密铸造领域二十余年的吉邦精密,结合多年服务汽车、医疗、航空航天等行业龙头的实践经验,为您深度解析背后的核心原因。

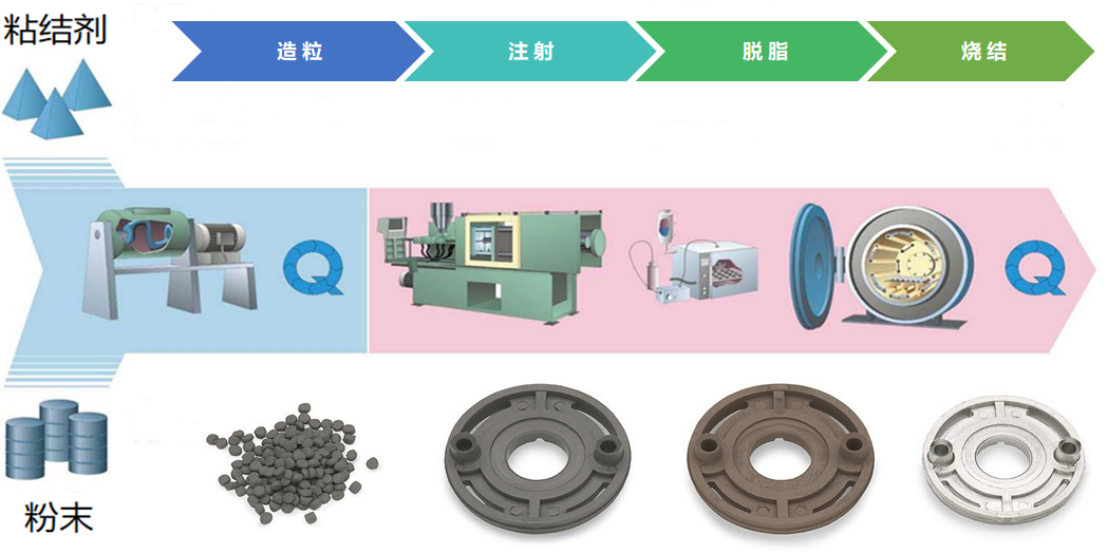

首先我们简要理清两种工艺的核心逻辑:熔模精密铸造通过蜡模制型、陶瓷壳包覆、熔蜡浇注金属的流程成型,能实现复杂结构的近净成形;MIM则是将金属粉末与粘结剂混合成喂料,经注塑、脱脂、烧结完成成型,兼具粉末冶金与注塑的双重优势。两者虽都能生产精密零件,但适用边界差异显著,以下四类场景下,熔模精密铸造成为唯一选择。

一、高熔点/特殊合金零部件,熔模精密铸造材质适配性更全面

材质适配性是工艺选择的首要前提。MIM工艺对金属粉末的制备难度、烧结特性要求极高,目前主要适配不锈钢、低合金钢、部分钛合金等材质,且金属粉末需具备良好的流动性和烧结致密性。而熔模精密铸造的核心优势是几乎可覆盖所有可熔金属及合金,尤其能胜任MIM难以处理的高熔点、特殊性能合金。

比如航空发动机涡轮叶片所用的镍基、钴基高温合金,熔点可达1200℃以上,MIM工艺难以解决其粉末制备的活性控制和高温烧结的尺寸稳定性问题;而熔模精密铸造通过耐高温陶瓷型壳的保护,可精准实现这类高温合金的成型,且能保证零件在极端高温环境下的力学性能。

二、大尺寸/不均匀壁厚零件,熔模精密铸造突破成型限制

MIM工艺受注塑设备和烧结收缩的限制,对零件尺寸和壁厚有严格约束。行业数据显示,MIM适合生产单重50克以下的小型零件,最大单重通常不超过100克,且壁厚需均匀控制在0.1-10mm范围内,否则易出现脱脂不完全、烧结变形等问题。而熔模精密铸造在尺寸和壁厚适配性上几乎无短板,是大尺寸、不均匀壁厚精密零件的必然选择。

以吉邦精密服务的汽车涡轮增压系统壳体、算力中心液冷分水器为例,这类零件单重可达数公斤,壁厚从2mm到20mm不等,且存在复杂的内腔和流道结构。若采用MIM工艺,不仅无法实现单次注塑成型,后续烧结过程中的不均匀收缩还会导致零件报废;而熔模精密铸造通过精准的蜡模设计和陶瓷型壳成型,可完美复刻复杂结构,同时保证大尺寸零件的尺寸精度(可达CT4-6级)和壁厚均匀性。此外,对于长度超过200mm的线性精密零件,MIM的模具填充压力不足问题凸显,熔模精密铸造则能通过合理的浇注系统设计轻松应对。

三、极端工况高性能要求,熔模精密铸造保障可靠性

在航空航天、深海装备、高端医疗等极端工况下,零部件需具备优异的抗疲劳性、耐腐蚀性和结构完整性,此时熔模精密铸造的工艺特性更能保障性能可靠性。MIM零件虽能通过烧结实现较高密度(95%-99%),但内部仍可能存在微小孔隙,在高频振动、高压、强腐蚀等极端环境下,易成为性能短板。

以吉邦精密生产的钛合金人工假肢关节为例,这类零件需长期植入人体,不仅要求材质生物相容性优异,还需具备极高的疲劳强度和耐腐蚀性。

四、小批量定制化需求,熔模精密铸造更具成本与效率优势

工艺选择还需匹配生产批量,MIM工艺的核心优势在于大批量生产,其模具制造成本高、开发周期长的特点,在小批量定制化生产中会导致单位成本急剧上升。而熔模精密铸造的蜡模制作灵活,模具开发成本低、周期短,更适合快速验证、快速量产爬坡的定制化精密零件的生产。

以高端装备的定制化阀组零件为例,客户往往需要根据项目需求调整结构参数,若采用MIM工艺,每次调整都需重新开发模具,周期长达2-3个月;而熔模精密铸造只需修改蜡模模具,周期可缩短至1-2周,且能灵活应对设计迭代需求。

作为深耕行业二十余年的国家级“专精特新小巨人”企业,吉邦精密建议:企业在选择工艺时,需结合材质特性、零件规格、性能要求和生产批量综合判断。若您面临精密金属零部件的工艺选型困惑,可依托吉邦精密的全材质覆盖(不锈钢、碳钢、合金钢、高温合金等)和全链条工艺能力,获取定制化的成型解决方案。

地址:广东省惠州市惠东县白花镇长塘第二工业区

业务联系:18198482880

Email:gepoint@jbcasting.com

版权所有:惠州市吉邦精密技术有限公司 粤ICP备11048389号