地址:广东省惠州市惠东县白花镇长塘第二工业区

业务联系:18198482880

Email:gepoint@jbcasting.com

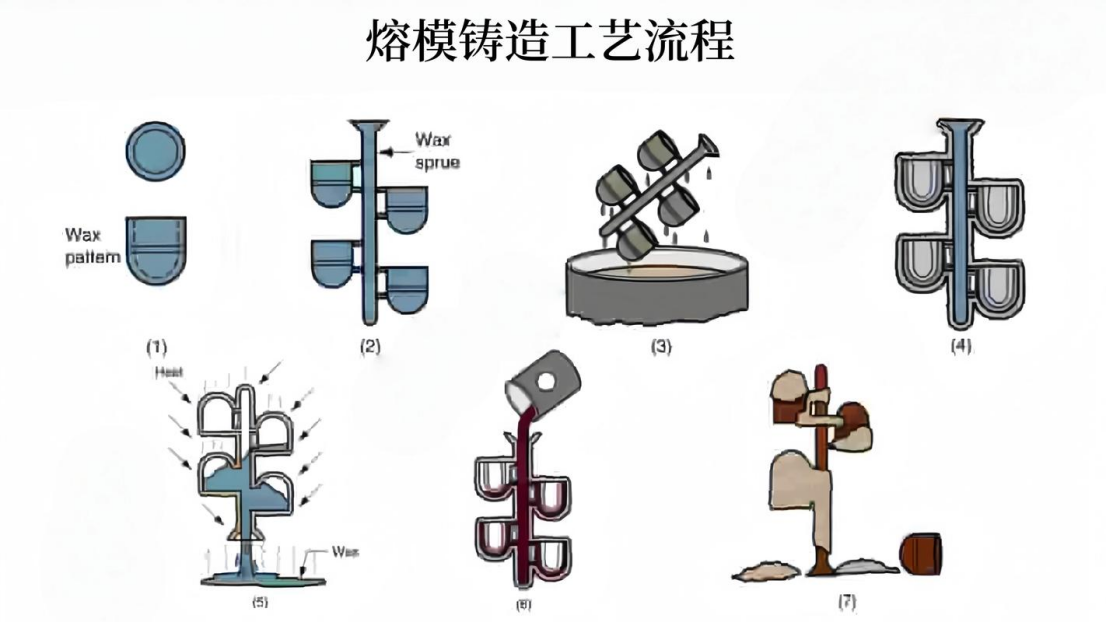

在高端制造领域,熔模精密铸造(又称失蜡铸造)凭借其高精度、复杂形状成型能力,成为航空航天、医疗器械、汽车核心零部件等领域的关键工艺。作为专注于熔模精密铸造的行业从业者,吉邦精密发现一个普遍现象:行业内极少采用铁材质进行熔模精密铸造。这并非偶然选择,而是基于材质特性、工艺适配性、质量控制等多方面的科学考量。今天,我们就深入解密这一行业共识背后的核心原因。

首先,从铁材质的物理特性来看,其天生存在与熔模精密铸造工艺不兼容的硬伤。熔模精密铸造的核心优势是“精密成型”,要求金属液具备良好的流动性,才能完整填充蜡模留下的复杂型腔,保证铸件细节完整。而工业常用的铸铁、纯铁等铁材质,熔点高达1200~1400℃,远高于铝合金(660℃)等常用铸造材质,高温下金属液黏度大、流动性极差。这就导致铁液在浇注过程中,很难充满薄壁、窄缝等复杂结构,极易出现缺肉、冷隔等缺陷,完全违背了熔模铸造“精密”的核心诉求。

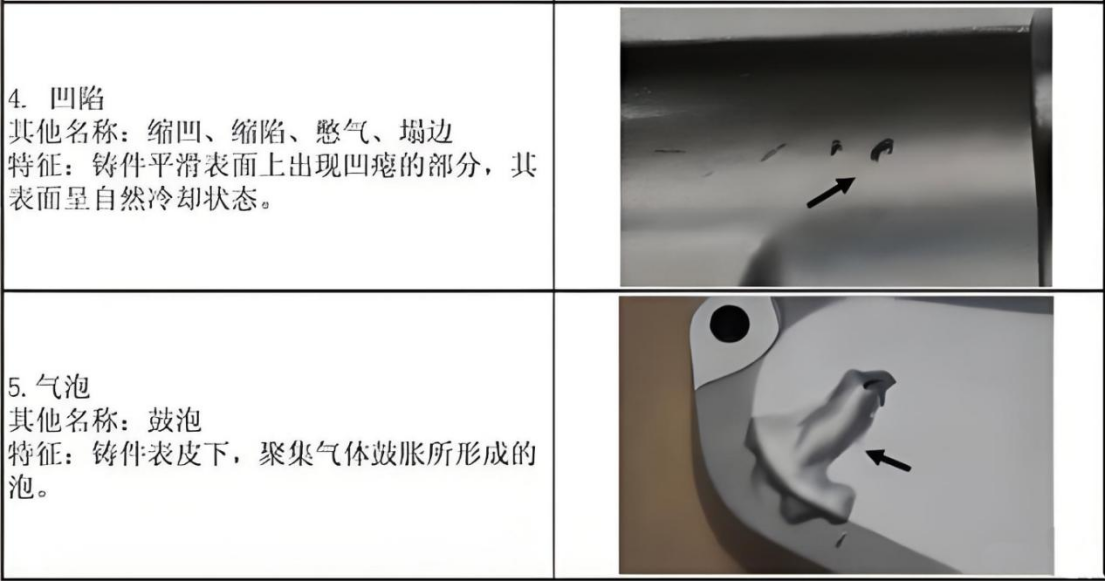

更关键的是,铁材质的收缩特性会进一步加剧质量风险。熔模铸造的型壳由多层耐火材料涂覆而成,强度有限且透气性较差。铁材质在凝固过程中体积收缩率约为3%,远高于铸钢、镍合金等材质,这种显著的收缩会在铸件内部产生巨大应力,一方面容易导致型壳破裂,造成跑火、夹渣等严重缺陷;另一方面会在铸件内部形成缩孔、缩松,甚至引发裂纹。吉邦精密在工艺试验中发现,即便是简单结构的铁材质熔模铸件,内部缩孔缺陷率也高达30%以上,复杂结构件更是难以控制。

其次,铁材质在熔模铸造工艺环节中,会引发一系列化学污染与氧化问题。熔模铸造需经过脱蜡、高温焙烧、浇注、清壳等多道工序,其中高温焙烧环节温度可达800~1100℃。普通铁材质在这一过程中会发生剧烈氧化,表面形成厚厚的Fe₃O₄氧化层。当高温铁液与氧化层接触时,会发生化学反应生成CO、水蒸气等气体,这些气体无法及时排出型壳,就会在铸件内部形成气孔缺陷。

更严重的是,若铸造过程中使用铁基工装(如引流装置),当浇注时间较长时,铁基工装可能被熔化,导致铁元素混入铸件本体,造成材质污染。有研究表明,当铸件中铁含量超标时,其抗拉强度会下降50%以上,塑性急剧降低,呈现明显脆性,完全无法满足高端零部件的性能要求。

从工艺适配性和经济性角度分析,铁材质也不具备竞争优势。熔模铸造的标准技术体系主要围绕铸钢、镍合金、钴合金等材质构建,在最新的国家标准《熔模铸件(铸钢、镍合金和钴合金)通用技术要求》中,明确规范了这些材质的化学成分、力学性能及工艺参数,却未将铁材质纳入推荐范围。这意味着生产铁材质熔模铸件时,需重新研发适配工艺,包括调整型壳配方、优化浇注系统、设计专用工装等,研发成本极高。同时,铁材质熔模铸件的成品率普遍低于50%,即便经过工艺优化,也难以达到铸钢件80%以上的成品率水平。高研发成本叠加低成品率,使得铁材质熔模铸件的综合成本远高于其他材质,完全不具备经济性。

可能有读者会疑问:是否存在可用于熔模铸造的铁基材料?事实上,少数企业曾尝试生产球墨铸铁熔模铸件,但需采用高纯度生铁、专用球化剂,并严格控制熔炼温度在1500~1600℃,即便如此,仍面临球化处理困难、排气不畅等问题,且成品率提升有限,仅适用于极少数特殊场景。对于绝大多数高端制造需求,吉邦精密更推荐采用不锈钢、高温合金等材质,这些材质不仅适配熔模铸造工艺,且力学性能、耐腐蚀性更优,能更好地满足航空航天、医疗器械等领域的严苛要求。

总结来说,熔模精密铸造避开铁材质,是材质特性、工艺适配性、质量控制与经济性多方面权衡的结果。铁材质的低流动性、高收缩率、易氧化等固有缺陷,与熔模铸造追求高精度、高品质的核心目标存在根本性矛盾。随着制造业转型升级,熔模铸造技术将进一步向高端材质适配方向发展,而铁材质由于自身局限性,很难成为主流选择。

如果您有熔模精密铸造的材质选择、工艺优化等相关问题,欢迎在评论区留言,吉邦精密将结合多年行业经验为您解答。关注吉邦精密,带您了解更多精密铸造的行业干货!

地址:广东省惠州市惠东县白花镇长塘第二工业区

业务联系:18198482880

Email:gepoint@jbcasting.com

版权所有:惠州市吉邦精密技术有限公司 粤ICP备11048389号