地址:广东省惠州市惠东县白花镇长塘第二工业区

业务联系:18198482880

Email:gepoint@jbcasting.com

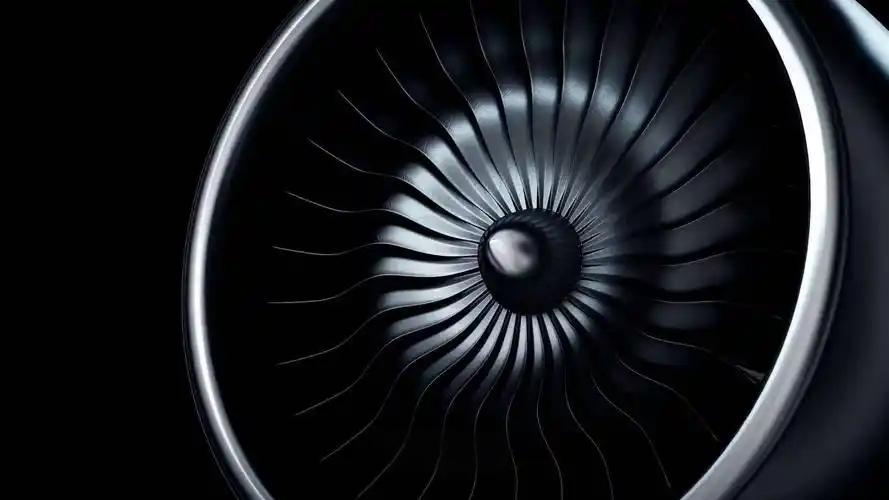

在今天纪念抗战胜利 80 周年阅兵式上,最振奋人心的场景莫过于歼 - 16D、歼 - 20 系列、歼 - 35A 等先进战机组成的梯队英姿飒爽地飞过天安门上空。然而在这些现代战鹰的背后,有一位至关重要的“隐形功臣”——熔模精密铸造技术。它伴随着中国空军从零起步到世界一流的整个成长历程。

一、艰难起步,奠定军工基础

回首 1949 年开国大典,参阅的 17 架飞机多数为缴获的战利品,没有一架是 “中国造”。面对飞机数量不足的困境,周恩来总理无奈提出 “飞机不够,我们就飞两遍”。那时工业基础薄弱,军工领域更是一片空白。

1956年,在苏联援华专家指导下,沈阳航空发动机厂从模料配方等基础环节入手,经过数百次试验,成功浇铸出首款尺寸公差控制在±0.5mm内的合格发动机叶片毛坯,实现中国航空熔模铸造“零的突破”,为歼-6、歼-7战机发动机制造奠定基础。

1965年,虽然苏联中断了对我国的航空技术援助,但是西安航空发动机厂还是通过自主研发“硅溶胶-水玻璃复合型壳”工艺,解决镍基合金在1200℃以上浇铸时的型壳开裂问题,成功制造出歼-8配套的涡喷-7发动机叶片,使叶片高温强度提升30%,使用寿命从100小时延长至500小时。

二、蜡料创新,破解“叶片卡脖子”难题

1978年,西安航空发动机公司从德国引进DM450型无余量熔模铸造生产线,两年内完成设备拆解与工艺消化。1979年,研发出低收缩率蜡料,将蜡模尺寸误差从5%降至1.2%,为歼-10预研的涡扇-10发动机叶片提供工艺储备。

80年代,徐滨士院士团队研发的“中温改性蜡料”收缩率控制在0.3%,成功浇铸出歼-10发动机单晶叶片,寿命从200小时提升至1500小时。

三、国产耐火材料突围,撑起歼-20隐身“骨骼”

90年代,张立同团队研发的“低膨胀高强度陶瓷型壳”使叶片合格率从50%提升至92%,荣获2004年国家技术发明一等奖。

贵阳航空精密铸造公司张兴中团队用贵州铝矾土研发“电熔刚玉砂”,解决歼-20预研项目钛合金骨架铸造材料依赖进口的问题,为歼-20隐身骨架制造降低40%成本。

四、数字铸造革命,赋能歼-16D与歼-35A

2000年后,中国航空熔模铸造进入数字化时代。柳百成院士团队引入铸造数值模拟技术,沈飞应用数字铸造技术,支撑了歼-16D与歼-35A等战机的研制。2020年代,熔模铸造与3D打印相结合。2022年实现“3D打印蜡模+熔模铸造”一体化生产,应用于歼-35A钛合金承力框架制造。

五、相生相伴,韶光共见

航空发动机被誉为“现代工业皇冠上的明珠”,而高压涡轮叶片更是发动机中制造难度最大的零件之一。其结构复杂(含内腔冷却通道和气膜孔)、型面为空间自由曲面、薄壁且易于变形。熔模铸造技术一直是现代高性能涡轮叶片的主流成型方式。

从1950年代的蹒跚学步到2025年的昂首奋进,中国航空工业与现代熔模铸造技术相生相伴,历经70余年发展,跨越重重技术壁垒。

六、吉邦精密,传承与科普担当

现代熔模精密铸造凭借高精度、复杂成形能力与强材料适应性,已成为支撑航空航天、能源动力、交通运输、医疗、工业机械等高端领域发展的关键工艺。

但该技术多应用于工业核心环节,远离公众视野,大众对这一 “高端制造基石” 认知有限,甚至误以为其 “传统老旧”。作为中国铸造协会副会长单位及精铸分会理事长单位,惠州市吉邦精密技术有限公司深知行业责任与科普使命,将持续推出系列科普文章,解读熔模铸造工艺原理、应用场景与发展趋势。诚邀您关注,共探熔模铸造工艺奥秘,见证这项千年技术在现代工业中的全新活力。

地址:广东省惠州市惠东县白花镇长塘第二工业区

业务联系:18198482880

Email:gepoint@jbcasting.com

版权所有:惠州市吉邦精密技术有限公司 粤ICP备11048389号